В строительной, горнодобывающей и индустрии переработки заполнителей эффективность означает конкурентоспособность. Возможность быстро, точно и с низкими затратами разделять сырьё напрямую определяет темпы выполнения проектов, качество продукции и общие эксплуатационные расходы. В этом процессе ключевую роль играет оборудование для грохочения и технологии разделения заполнителей.

Просеивание заполнителей — это не вспомогательный этап, а ключевое звено всей системы производства заполнителей. Для бетона, асфальта, дорожных оснований и других материалов предъявляются строгие требования к фракциям заполнителей. Только с помощью высокоэффективного оборудования для грохочения можно гарантировать, что сырьё будет превращено в конечный продукт, соответствующий стандартам. При отсутствии научно обоснованных процессов грохочения предприятия сталкиваются не только с высокими затратами, но и с ростом объёма отходов и снижением качества готовой продукции.

В данной статье будет подробно рассмотрен принцип работы грохочения заполнителей, типы оборудования, области применения, методы выбора, а также перспективы дальнейшего развития. Это поможет подрядчикам, производителям заполнителей и строительным компаниям найти оптимальные решения.

Важность разделения заполнителей

Заполнители являются незаменимым материалом современного строительства. От небоскрёбов и городских дорог до фундаментов жилых домов — они повсюду. Однако для различных проектов требуются заполнители разной фракции, и именно оборудование для грохочения играет решающую роль в обеспечении этого процесса.

- Качество бетона: правильный гранулометрический состав заполнителей повышает прочность и долговечность бетона.

- Асфальтовое покрытие: рассортированные заполнители обеспечивают более ровное и износостойкое дорожное полотно.

- Дренаж и устойчивость грунта: заполнители определённых фракций применяются в дренажных системах и укреплении склонов.

- Снижение затрат: увеличение выхода годных заполнителей, сокращение отходов и повышение экономической эффективности

Принцип работы оборудования для грохочения

Оборудование для грохочения разделяет сырьё на различные фракции по размеру. Основные этапы включают:

- Подача материала: заполнитель поступает на сито грохота.

- Вибрация / движение: вибрация или вращение заставляет материал перемещаться по ситовой поверхности.

- Ситовое полотно: используется металлическая сетка, перфорированные стальные листы или полиуретановые сита; мелкие частицы проходят через отверстия, крупные движутся дальше.

- Разделение продукта: материал сортируется по размеру и выводится в разные фракции заполнителей.

На эффективность грохочения влияют частота и амплитуда вибрации, угол наклона сита, а также влажность материала.

Основные типы оборудования для грохочения

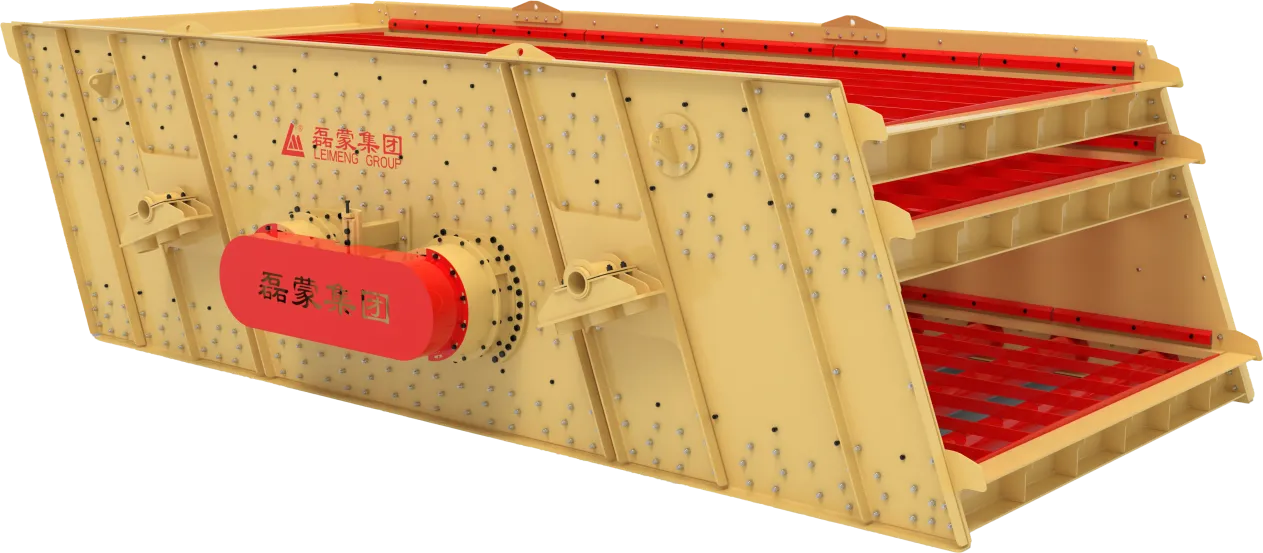

- Вибрационные грохота Самый распространённый тип оборудования. Доступны одно-, двух- и многослойные конфигурации. Подходят для разделения крупного, среднего и мелкого заполнителя.

- Барабанные грохота (ротационные) Состоят из цилиндрического сита. Эффективны для влажных или глинистых материалов.

- Грохота высокочастотные Работают с повышенной частотой вибрации. Применяются для песка, минеральной пыли и мелких материалов.

- Наклонные грохота Сита расположены под углом; гравитация повышает эффективность разделения.

- Горизонтальные грохота Сита расположены горизонтально, используется линейная вибрация. Часто применяются в мобильных сортировочных установках.

- Решётные грохота (тяжёлое предсортировочное оборудование) Используются перед дробилкой для удаления слишком крупных кусков.

Преимущества использования оборудования для грохочения

- Повышение производительности После сортировки заполнитель имеет равномерную фракцию, снижается нагрузка на дробилки и растёт общая производительность.

- Снижение затрат Увеличивается количество пригодного к использованию заполнителя, уменьшаются расходы на вывоз отходов и закупку нового сырья.

- Улучшение качества продукции Точный контроль размеров частиц обеспечивает соответствие бетона, асфальта и дорожных оснований требуемым характеристикам.

- Широкая область применения Грохочение применяется для природного камня, переработанного бетона, минерального сырья и других материалов.

- Экологичность Сортировка на месте способствует переработке строительных отходов и снижает потребность в добыче новых ресурсов.

Сферы применения оборудования для грохочения

- Бетонные заводы Обеспечивают правильный гранулометрический состав заполнителей, повышая прочность бетона.

- Асфальтобетонные заводы Сортированные заполнители гарантируют качество дорожного покрытия.

- Карьер и горнодобывающая промышленность Разделение руды и щебня по фракциям повышает добавленную стоимость продукции.

- Переработка строительных отходов Повторное использование бетона и асфальта после сортировки.

- Городское и ландшафтное строительство Обеспечивают материалы для улучшения почвы, дренажных систем и ландшафтного дизайна.

Мобильная сортировочная установка vs. Стационарная сортировочная установка

Характеристика | Мобильная установка для грохочения | Стационарная установка для грохочения |

Мобильность | Гибкая, легко перемещается вместе с проектом | Закреплена на карьере или заводской площадке |

Время монтажа | Быстрая установка, подходит для временных объектов | Длительный монтажный цикл |

Производительность | Средняя, оптимальна для малых и средних объёмов | Высокая, подходит для крупномасштабных проектов |

Затраты | Низкие первоначальные инвестиции | Высокие вложения, но высокая долгосрочная отдача |

Как выбрать подходящее оборудование для грохочения

Свойства материала

Для известняка, гранита или переработанного бетона требуются разные типы сит.

Влажность материала

Материалы с высоким содержанием влаги или повышенной липкостью лучше перерабатывать на барабанных грохотах или с применением самоочищающихся сит.

Производственные требования

Для проектов с высоким объёмом производства оптимальны многослойные вибрационные грохота.

Требования к фракциям заполнителей

Количество слоёв сит зависит от необходимого диапазона фракций.

Необходимость мобильности

Для временных строительных площадок больше подходят мобильные установки, а для карьеров и постоянных производств — стационарное оборудование.

Обслуживание и безопасность оборудования для грохочения

- Регулярная проверка: контроль состояния сит, подшипников и вибрационных узлов.

- Своевременная замена сит: предотвращает износ отверстий и снижение эффективности сортировки.

- Смазка и техническое обслуживание: продлевает срок службы подшипников и оборудования.

- Обучение персонала: правильная эксплуатация снижает риск аварий.

- Контроль пыли: установка систем орошения или пылеулавливания для защиты окружающей среды и здоровья сотрудников.

Перспективы развития

- Автоматизация и интеллектуальные системы Онлайн-мониторинг потока материала и эффективности грохочения.

- Экологичность и энергоэффективность Применение гибридного или электрического привода для снижения расхода топлива.

- Экологический дизайн Снижение шума и выбросов, что делает оборудование более подходящим для городских проектов.

- Модульная конструкция Возможность быстрой смены конфигурации под конкретные задачи.

- Интеграция дробления и сортировки Всё больше установок будет совмещать функции дробления и грохочения.

Пример из практики

Муниципальная строительная компания применила мобильный вибрационный грохот при реконструкции дорожного полотна для переработки старого асфальта и бетона. Результаты показали:

- сокращение отходов на 40%,

- экономия на закупке новых материалов до 25%,

- ускорение темпов строительства и высокая оценка заказчика.

Этот пример подтверждает, что использование оборудования для грохочения и технологий разделения заполнителей выгодно не только с экономической точки зрения, но и способствует внедрению принципов «зелёного строительства».

Заключение

Сортировочное оборудование и разделение заполнителей являются неотъемлемой частью современного строительства и горнодобывающего производства. Научный подход к разделению по фракциям не только повышает производительность и качество продукции, но и значительно снижает затраты , способствуя рациональному использованию ресурсов.

Независимо от того, используется ли мобильное или стационарное оборудование для грохочения, правильный выбор модели, грамотное обслуживание техники и обучение персонала являются ключевыми факторами повышения конкурентоспособности предприятия.

В будущем, с ужесточением экологических норм и распространением принципов устойчивого развития, технологии грохочения будут развиваться в сторону интеллектуализации, экологичности и интеграции.

Для подрядчиков и производителей заполнителей инвестиции в современное оборудование для грохочения — это не только способ увеличить производственные мощности, но и важный шаг на пути к «зелёному» и устойчивому развитию.