Гранит — это широко распространённая в России типичная магматическая порода, которая встречается в таких ресурсных зонах, как Уральские горы, Сибирский щит и Дальний Восток, обладающая высокой ценностью для добычи и применения. В сфере горного дробления физические свойства гранита определяют его более высокую сложность обработки по сравнению с обычными среднетвёрдыми породами, такими как известняк или доломит. Ниже приведены типичные физические и технологические характеристики гранита, проявляющиеся при его использовании в инженерных проектах.

1.Физические характеристики гранита и особые требования к дробильному оборудованию

Гранит — одна из самых распространённых магматических пород в России. Он обладает следующими типичными физическими свойствами:

- Высокая твёрдость по шкале Мооса — от 6 до 7, что относит его к категории твёрдых горных пород. Это означает высокое сопротивление к сжатию и ударам, что требует от дробильного оборудования значительно больше энергии и делает процесс переработки более сложным. По сравнению с известняком (твёрдость 3–4 по Моосу), сопротивление гранита практически в два раза выше.

- Предел прочности на сжатие находится в диапазоне от 100 до 300 МПа, что делает гранит одной из самых прочных природных пород. В зависимости от месторождения и структуры залежей, этот показатель может немного варьироваться, но в целом он значительно превышает требования строительной отрасли к минеральным заполнителям.

- Высокое содержание кремния, особенно кварца, придаёт граниту выраженные абразивные свойства. Это не только увеличивает энергопотребление во время дробления, но и значительно ускоряет износ рабочих узлов, таких как камера дробления, молотки, футеровки, приводные валы. Это влечёт за собой увеличение частоты технического обслуживания и затрат на запчасти.

- Плотная структура и хорошая стабильность при низких температурах позволяют граниту сохранять свои физико-механические свойства даже при температуре -30°C и ниже, что делает его идеальным для эксплуатации в условиях Крайнего Севера и Дальнего Востока России. Однако экстремальные холода предъявляют особые требования к оборудованию: увеличивается вязкость гидравлических жидкостей, ухудшается текучесть смазок, металлические компоненты становятся более хрупкими и подвержены усталостным трещинам.

Поэтому дробилка для гранита должна обладать следующими характеристиками:

- Основные узлы дробилки — корпус, подвижный и неподвижный конус, футеровки, подшипники — должны быть изготовлены из высокопрочных износостойких материалов, таких как высокомарганцевая сталь или высокохромистые сплавы. Это обеспечит надёжную и стабильную работу даже в условиях высоких нагрузок и интенсивного абразивного износа.

- Гранитные месторождения в России часто расположены в отдалённых регионах с ограниченной транспортной доступностью и суровыми климатическими условиями. Поэтому дробильное оборудование должно иметь высокую энергоэффективность (максимальная производительность при минимальном энергопотреблении), компактную конструкцию, низкий уровень отказов и быть удобным в обслуживании. В таких регионах своевременная доставка запасных частей и техническая поддержка затруднены, поэтому надёжность оборудования имеет первостепенное значение.

- Для работы при низких температурах и в условиях обледенения необходимо оснащение дробилки для гранита следующими системами:

- морозостойкое гидравлическое масло;

- автоматическая система подогрева смазки;

- низкотемпературная защита электронных компонентов (например, обогрев модулей ПЛК и панелей управления);

- противообмерзающие нагревательные элементы электродвигателя или система предварительного прогрева.

В целом, при разработке и эксплуатации твёрдых гранитных месторождений в суровых климатических условиях России крайне важно выбирать дробилку для гранита, обладающую высокой износостойкостью, конструкционной прочностью и адаптацией к низким температурам. Это является ключом к стабильной работе проекта, снижению эксплуатационных затрат и повышению рентабельности инвестиций.

II.Сравнительный анализ двух типов дробильного оборудования: Щековая дробилка vs Конусная дробилка

Щековая дробилка (Jaw Crusher)

Принцип работы: Дробление осуществляется за счёт сжатия породы между подвижной и неподвижной щеками. Щековые дробилки особенно подходят для крупного дробления гранита, например, на открытых горных работах в Сибири, где они эффективно используются как первичные дробилки.

Щековая дробилка серии GC от группы Leimeng — это надёжное решение для первичного дробления на крупных горнодобывающих предприятиях. Конструкция оборудования отражает профессиональный подход к тяжелым условиям эксплуатации и высокой прочности. Ниже приведены ключевые особенности конструкции:

- Цельносварная рама повышенной прочности

- Рама изготовлена из высокопрочной стали с применением сварной монолитной конструкции. Все элементы проходят термическую обработку для снятия внутренних напряжений, что предотвращает появление трещин и деформаций при длительной работе в условиях сильной вибрации. Это обеспечивает устойчивость оборудования при ударных нагрузках, характерных для переработки твёрдых пород, таких как гранит.Утолщённые подвижная и неподвижная щеки

- Основные рабочие элементы — щеки — выполнены из износостойкой высокомарганцевой стали. Утолщённая конструкция подвижной и неподвижной щеки позволяет эффективно обрабатывать гранит, базальт, железную руду и другие твёрдые материалы, часто встречающиеся в России. Это существенно увеличивает срок службы дробящих элементов.Оптимизированный угол захвата и V-образная камера дробления

- Специальная V-образная форма камеры дробления и научно обоснованный угол зацепления способствуют лучшему захвату и перемещению материала в зону дробления. Это обеспечивает более полное разрушение породы, улучшает форму готового продукта, снижает износ и энергопотребление. Щековая дробилка показывает отличные результаты при непрерывной высоконагруженной работе.Большой маховик и мощный шкив

Оснащение маховиком большого диаметра позволяет эффективно гасить пиковые нагрузки при дроблении, что стабилизирует работу машины и снижает пиковое энергопотребление. Мощный шкив обеспечивает стабильную подачу крутящего момента, даже при эксплуатации в экстремальных климатических и производственных условиях.

Конусная дробилка (Cone Crusher)

Принцип работы: Дробление осуществляется за счёт непрерывного сжатия и сдвига материала между подвижным и неподвижным конусами. Конусные дробилки идеально подходят для стадий среднего и мелкого дробления, особенно при переработке гранита с высокой твёрдостью.

В условиях, где требуется высокая производительность — например, в регионах Дальнего Востока России — применение многосекционных (многоцилиндровых) гидравлических конусных дробилок позволяет значительно повысить эффективность производственной линии. Эти установки демонстрируют стабильную работу при интенсивной нагрузке, обеспечивая равномерный выпуск продукции, высокую степень измельчения и отличную форму конечного материала.

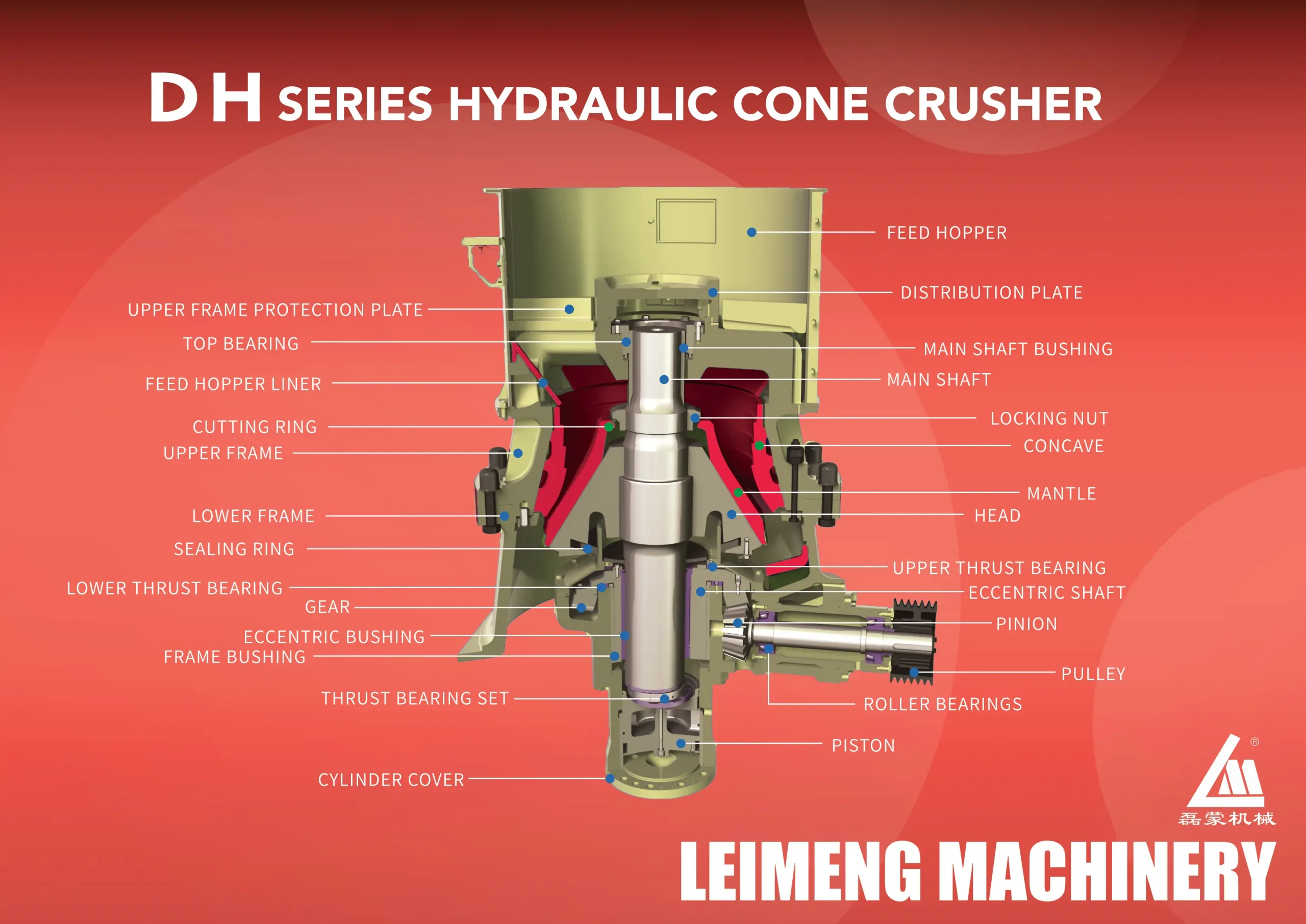

Серия DH/DS одноцилиндровых гидравлических конусных дробилок от группы Leimeng спроектирована с учётом лучших мировых практик и технологий в области дробильного оборудования. По своей конструкции и принципу действия эти дробилки во многом аналогичны продукции ведущих мировых брендов, таких как серия CS от Sandvik.

Корпус агрегата выполнен из цельнолитого высокопрочного сплава, что обеспечивает высокую жёсткость, компактную структуру и отличную ударопрочность. Это позволяет дробилке для гранита эффективно работать в самых тяжёлых условиях и при высоких производственных нагрузках.

Кроме того, конструкция соединения подвижного конуса с главным валом, система опоры и расположение эксцентрикового механизма тщательно проработаны и оптимизированы. Это обеспечивает стабильную и надёжную работу оборудования, минимизирует вибрации и повышает срок службы основных узлов.

В дробилке для гранита применяется передовая гидравлическая система управления, которая контролирует движение главного вала вверх и вниз, обеспечивая защиту от перегрузок и гибкую регулировку ширины разгрузочного отверстия.

Если в камеру дробления случайно попадает недробимый предмет (например, металлический лом или арматура), гидравлическая система быстро реагирует, снижая давление и мгновенно опуская главный вал. Это предотвращает повреждение деталей оборудования от сильных ударных нагрузок, значительно увеличивает срок службы дробилки и обеспечивает непрерывность и безопасность производственного процесса.

При нормальной работе гидравлическая система также позволяет точно регулировать размер разгрузочного отверстия в зависимости от характеристик перерабатываемого материала, что способствует стабильному контролю фракции готового продукта и повышению однородности продукции.

В плане эксплуатации и обслуживания серия DH/DS продолжает стандартизированный и эргономичный дизайн серии CS. Оборудование оснащено интеллектуальной панелью управления или интерфейсом, что позволяет осуществлять дистанционное управление и мониторинг состояния машины, значительно упрощая работу операторов.

Что касается технического обслуживания, ключевые узлы конструкции спроектированы таким образом, чтобы их можно было легко демонтировать и установить обратно. Процедуры регулярной замены футеровок, проверки главного вала и гидравлического цилиндра выполняются быстро и просто, что существенно снижает затраты на обслуживание и время простоя оборудования.

Независимо от того, идет ли речь о ремонте, смазке или диагностике неисправностей, пользователи могут применять накопленный опыт и регламенты серии CS, что обеспечивает быстрое освоение и эффективную эксплуатацию дробилки для гранита.

Преимущества:

- Высокое соотношение дробления и высокая эффективность переработки, что обеспечивает продукцию с хорошей формой и однородностью фракции;

- Многоступенчатая конструкция камеры дробления позволяет гибко регулировать размер готового продукта;

- Оснащена двойной системой безопасности — гидравлической и смазочной, что гарантирует надёжную защиту от перегрузок и эффективное смазывание подшипников;

- Продвинутая автоматическая система управления, которая в реальном времени контролирует состояние оборудования и автоматически регулирует размер разгрузочного отверстия, обеспечивая работу дробилки для гранита в оптимальном режиме;

- Стабильная работа и простота в техническом обслуживании.

III. Молотковая дробилка и дробилка удара не подходят для дробления гранита

Хотя молотковые дробилки и дробилки удара широко применяются в южных регионах России для обработки средне- и слаботвёрдых материалов, при дроблении гранита они имеют серьёзные недостатки:

Тип дробилки | Описание недостатков |

Молотковая дробилка | Высокоскоростные молотки быстро изнашиваются, срок службы короткий, энергозатраты высокие — не подходит для твёрдых пород. |

Дробилка удара | Лопатки и футеровка быстро изнашиваются, при обработке сильно абразивных материалов высокая себестоимость и частые поломки. |

IV. Как ключевые параметры конструкции влияют на адаптивность дробилки для гранита?

При выборе дробилки для гранита особое внимание следует уделить следующим техническим параметрам

- Конструкция камеры дробления (Chamber Design)

- Конструкция камеры является главным фактором, определяющим эффективность дробления и качество готового продукта. На российском рынке широко применяется ламинарный (слоистый) тип камеры дробления, который получил положительные отзывы. Такой дизайн реализует механизм «материал об материал», снижая прямое воздействие на детали оборудования и значительно увеличивая срок службы дробилки. Кроме того, он эффективно контролирует содержание игольчатых и пластинчатых включений в продукте, оптимизирует форму зерен щебня, улучшая адгезию в бетоне и асфальте, что повышает конкурентоспособность материала на рынке.Линейная скорость и скорость вращения конуса (Linear & Rotational Speed)

- Скорость вращения подвижного конуса или ротора напрямую влияет на величину ударной энергии. Высокие обороты способствуют увеличению производительности, но одновременно усиливают износ внутренних деталей, особенно при переработке высокотвёрдого гранита. В условиях суровых морозов России системы смазки теряют текучесть, а чрезмерно высокая скорость вращения может вызвать недостаточную смазку и аварийные ситуации. Поэтому рекомендуется использовать оборудование с гидравлической регулировкой скорости или частотным преобразователем, что позволяет сохранять баланс между производительностью и ресурсом деталей, учитывая сезонные и климатические особенности.Система автоматизации и управления (Automation and Control System)

- В условиях ограниченного кадрового ресурса и сложной окружающей среды в большинстве российских месторождений всё большую популярность получают дробилки с ПЛК-контролем. Такие системы обеспечивают функции запуска и остановки одним нажатием, интеллектуальные предупреждения, гидравлическую регулировку разгрузочного отверстия и автоматическую защиту от перегрузок. Это существенно снижает трудозатраты, повышает безопасность и облегчает техническое обслуживание. Кроме того, некоторые модели поддерживают удалённый мониторинг, что позволяет специалистам контролировать состояние оборудования, находясь за десятки километров от объекта.Материалы износостойких деталей (Wear-resistant Materials)

Гранит содержит высокое количество кремния и характеризуется повышенной абразивностью. Выбор правильных износостойких материалов — ключ к долгосрочной стабильной работе дробилки. Высокомарганцевая сталь используется для изготовления таких основных рабочих узлов, как подвижный и неподвижный конус, щеки, плиты и молотки. Этот материал отличается отличной ударопрочностью и значительно продлевает сроки эксплуатации деталей. Для удалённых российских месторождений увеличение интервала замены изнашиваемых частей позволяет снизить затраты на техническое обслуживание и логистику запасных частей.

V. Балансировка эффективности, формы продукта и срока службы дробилки для гранита

Для российских горнодобывающих предприятий ключевыми факторами являются не только производительность дробилки, но и:

- поддержание высокого качества формы дроблёного материала при выполнении плановой производительности;

- снижение частоты износа и энергопотребления, что особенно важно для отдалённых и труднодоступных районов;

- уменьшение затрат на техническое обслуживание и повышение коэффициента использования оборудования.

Для достижения этих целей рекомендуется использовать следующие стратегии:

- применение двухступенчатой схемы дробления — щековая дробилка + конусная дробилка;

- планирование технического обслуживания с учётом абразивности руды (индекса износа, AI);

- адаптация оборудования к суровому российскому климату с использованием подогреваемых смазочных систем и низкотемпературных гидравлических масел;

- внедрение модулей дистанционной диагностики и мониторинга состояния оборудования, что позволяет минимизировать количество выездных осмотров и снизить трудозатраты.

Заключение

Дробление гранита — это не задача одного оборудования, а комплексная инженерная система, особенно в таких странах, как Россия с её обширными территориями, экстремальными климатическими условиями и богатыми минеральными ресурсами. На этапе инвестирования в проект правильный выбор и конфигурация дробильного оборудования определяют не только эффективность дробления, но и срок службы техники, эксплуатационные расходы и конечную прибыльность.

Выбор прочной, универсальной и лёгкой в обслуживании дробилки для гранита — ключевой шаг к снижению затрат и повышению эффективности работы на российских горнодобывающих предприятиях.

Если вы хотите получить рекомендации по выбору износостойкого дробильного оборудования, оптимального для условий России, или заказать индивидуальное решение, пожалуйста, свяжитесь с командой Leimeng. Мы обладаем богатым опытом экспорта и успешными инженерными проектами.

Сайт: www.crusherlm.ru

Адрес в России: Московский офис, бизнес-центр «Гринвуд», помещение 225

Телефоны: +7 (932) 707-15-91 / +86 18816833485

Электронная почта: leimeng@crusherlm.com